Projekte

Projects

Klimaanlagen Fensteradapter

Air Conditioning Window Adapter

08.2020

Überblick

Overview

Geplantes Budget

planed budget

Fortschritt

progress

Design

Prepare

Build

Test

Done!

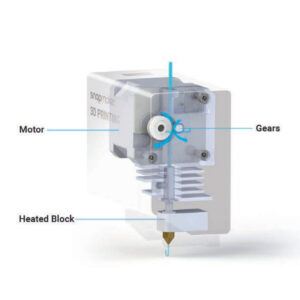

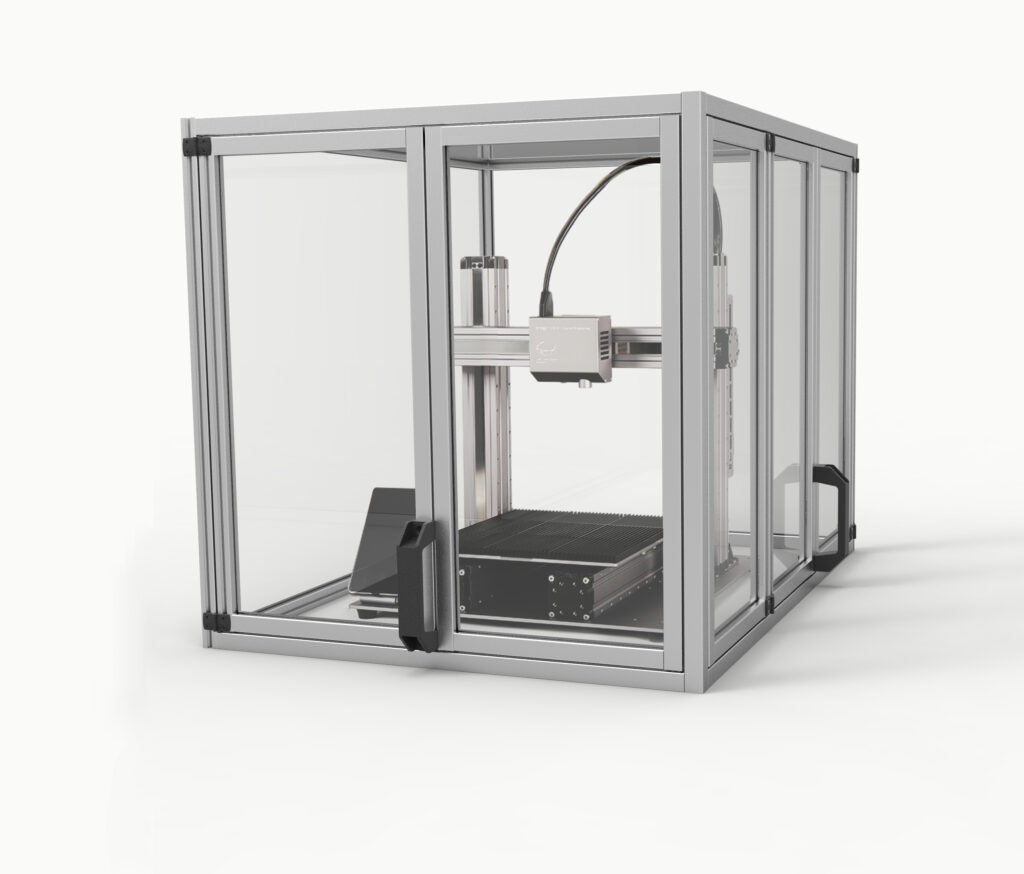

Maschienen und Werkzeuge

Machines and tools

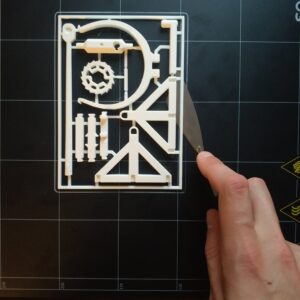

Druckzeit ca. 7h 30min / benutztes Filament: 74g PLA <=> ~1,85€

Bei über 30°C ist eine Klimaanlage ein Segen. Die warme Abluft muss über eine Rohr nach draußen abgeführt werden. Leider hat unsere Klimaanlage wie vermutlich viele andere auch nur einen Adapter für US Amerikanische Fenster. Dumm nur wenn man ein erste Welt Fenster hat und keine gute Möglichkeit hat, das Abluftrohr am Fenster anzubringen. Glücklicherweise habe ich für das Schlafzimmerfenster, als Mückenschutz und Absturzsicherung für unsere Katzen einen Holzrahmen mit bespanntem Hasendraht und Fliegengitter gebaut, an dem ein eigener Adapter befestigt werden kann.

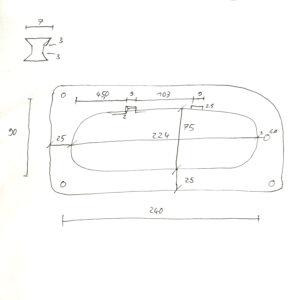

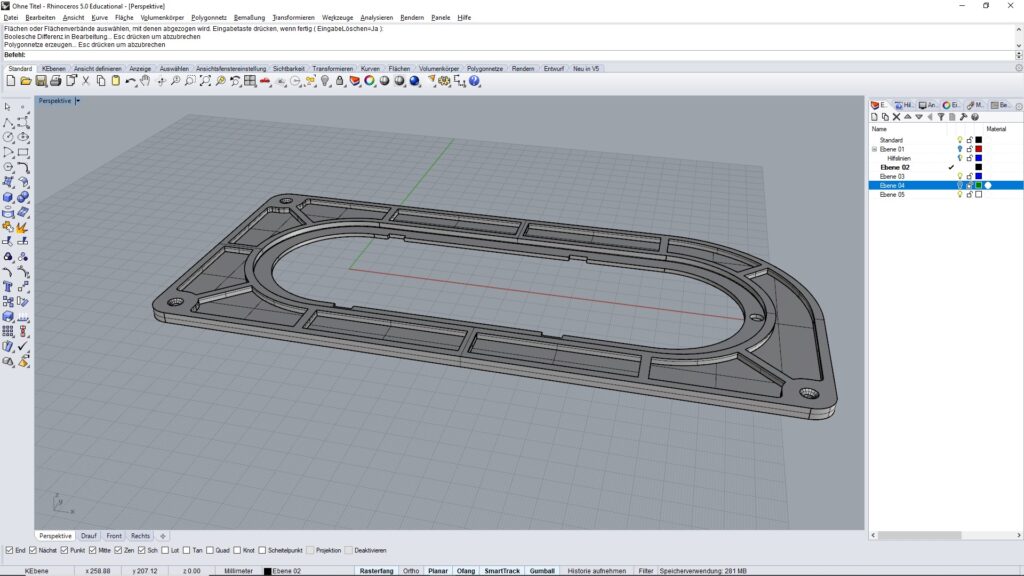

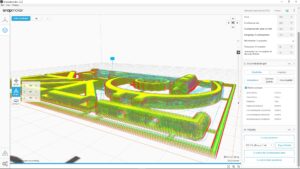

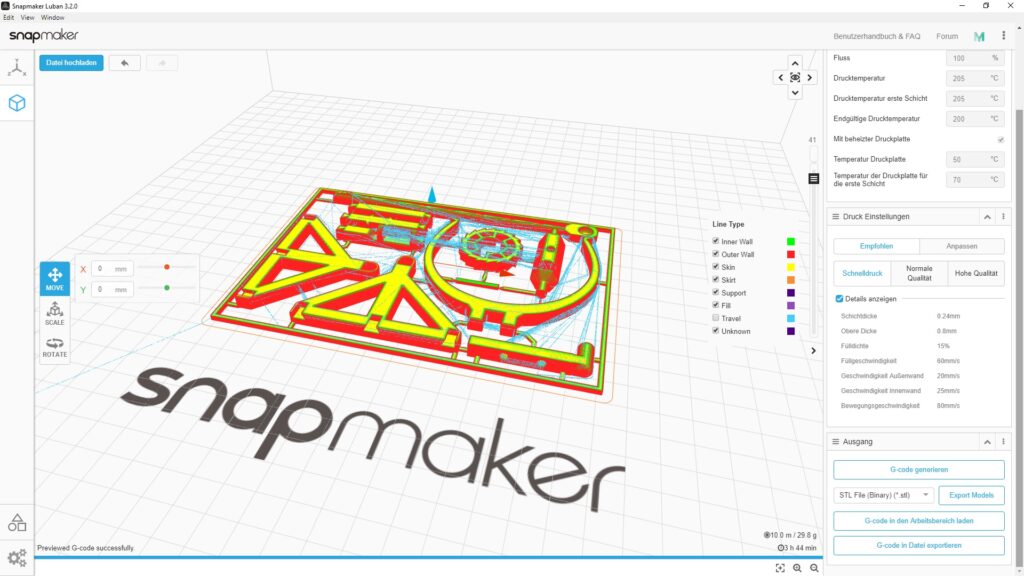

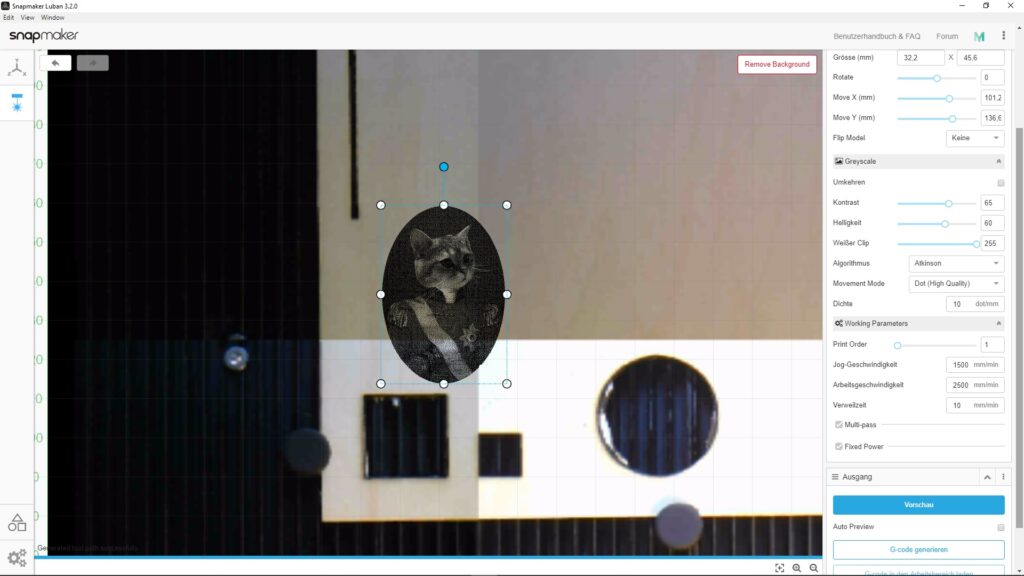

Für die Maße des Adapters habe ich eine schnelle Handskizze gemacht. In Rhino habe ich das Modell gebaut wo ich aber leider die Rastschlitze falsch gesetzt habe. Diese musste ich dann nach dem 3D Druck nacharbeiten. Das CAD Modell im Download bereich ist aber überarbeitet.

Der Adapter ist für eine „Suntec“ Klimaanlage passend und kann sowohl hochkant als auch waagerecht festgeschraubt werden. Dafür sind Senkungen sowohl auf der Vorder- als auch auf der Rückseite. Im Video sieht man, dass ich mich zuerst für ein symmetrisches Design entschieden habe, habe dann aber des 3D Drucks wegen eine Seite Glatt gemacht.

Leider muss das Fenster weiterhin ganz oder teilweise geöffnet bleiben, was die Effizienz nicht unbedingt begünstigt.

Print time approx. 7h 30min / used filament: 74g PLA <=> ~1,85€

At over 30 °C, air conditioning is a blessing. The warm exhaust air must be discharged outside via a pipe. Unfortunately, like many others, our air conditioning only has an adapter for US American windows. It’s a pity if you have no first world window and so don’t have a good way of attaching the exhaust pipe to the window. Fortunately, for the bedroom window, as a mosquito repellent and fall protection for our cats, I built a wooden frame with harnessed rabbit wire and fly screen, to which a separate adapter can be attached.

For the dimensions of the adapter I made a quick hand sketch. I built the model in Rhino, but unfortunately I set the locking slots incorrectly. I then had to rework these after the 3D printing. The CAD model in the download area has been revised.

The adapter is suitable for a „Suntec“ air conditioning system and can be screwed on both vertically and horizontally. There are countersunk holes on the front as well as on the back. In the video you can see that I first opted for a symmetrical design, but then made one side smooth because of the 3D printing.

Unfortunately, the window still has to remain fully or partially open, which does not necessarily improve efficiency.